すべての廃棄物の循環を目指します。

建物の新築時や解体時に発生する廃棄木材の100%リサイクルを目指します。

全国の施工現場(建物の新築工事や解体工事)で発生する廃棄木材(木くず)をチップ化し、新築工事にて使用する建材や資材へリサイクルする独自の取り組みを推進しています。今後は木質系バイオマス発電の展開など新たな取り組みも積極的に推進し、すべての施工現場において発生する廃棄木材の100%リサイクルを目指します。

施工現場や資材加工時における産業廃棄物排出量の少ない工法・技術の開発・導入を進めます。

施工現場や資材加工時における産業廃棄物排出量の削減のため、廃棄物の発生抑制の取り組みを推進すると同時に、今後のさらなる削減に向けて、新たな取り組みの開発・導入を進めています。

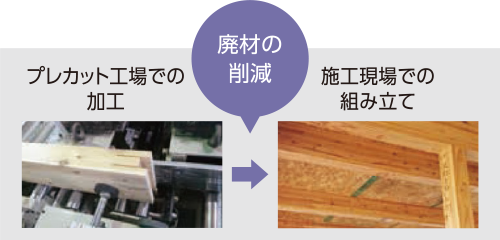

建築木材のプレカット

当社グループの主力である2×4工法は、木材のロスの少ない割り付けを設計段階から本社にて管理しており、全国各地の提携パネル工場で可能な限り「パネル化」と「プレカット」を行う体制を構築しました。また、在来木造に近い工法として、工場にて一括でプレカットした木材を施工現場で金物接合するオリジナルの「エコプレカット工法」を開発し、商品展開しています。これにより、効率的な木材利用と施工現場における木くずの発生抑制につながりました。今後も、土台などプレカットを行う建築木材の割合を段階的に増やしていき、全国の現場での木くずの発生抑制に取り組んでいきます。

内装階段材のプレカット

当社グループのアパート商品は長屋が主力であるため、内部階段の採用率が高く、施工の手間と産業廃棄物削減のために、工場にて一括でプレカットを行うオリジナルのスキームを導入しています。これにより、効率的な木材の利用と施工現場における木くずの発生抑制につながりました。今後も、プレカット未対応の階段材へのプレカット導入を段階的に進め、全国の現場での木くずの発生抑制に取り組んでいきます。

断熱材の適正サイズ化

壁体内部などで使用する断熱材は通常、施工現場でカットを行っていました。そこで予め当社グループオリジナルの2×4工法の仕様に合わせた適正サイズをメーカーに特注で製作。施工現場におけるカットが不要となり、産業廃棄物の発生抑制につながっています。今後は、断熱材以外の資材についても、適正サイズ化を段階的に進め、全国の現場での産業廃棄物の発生抑制に取り組んでいきます。

外壁材(サイディング)のプレカット

当社グループと取引のあるサイディングメーカーの協力のもと、サイディングの最適な割り付けを全国に情報開示することによりロス率を抑える取り組みとともに、現場で実測したデータを用いてサイディングをプレカットして現場に納入する仕組みを開始しています。

全国展開へとつなげていくことで、施工現場での省力化とサイディング端材の抑制を実施しています。

また、施工現場で発生したサイディングの端材については「広域認定制度」を利用して、各メーカーに回収してもらい、新しいサイディングの原材料としてリサイクルされる取り組みも行っています。

下地材(パーティクルボード)としてリサイクル材を活用

壁・床・屋根の下地材(パーティクルボード)として、当社グループ現場から排出される「ランバー材」や「木質建材」などの産業廃棄物を再利用して製造するオリジナルのリサイクル材(リサイクル・パーティクルボード)を開発し、運用を実施しています。

柱材(スタッド材)として国産杉の集成材の活用

通常の国産杉の原木のサイズは、2×4工法の柱材(スタッド材)のサイズと一致しないため、端材が多く発生し廃棄するケースが大半でした。その廃棄する木材を有効活用するために、長さ方向に接着させた「フィンガージョイント材」(短尺材・端材から長尺材を製造する)を採用し、運用を行っています。国産材利用により森林の循環を促すことで、大気中のCO2濃度の低下および地産地消による地域活性化に貢献します。

大型資材の梱包材の見直し

大型資材(キッチン・洗面化粧台・下駄箱・エアコンなど)を施工現場に搬入する際の梱包材について、各メーカーの協力のもと、サイズの見直し(最適・最小化)を随時行っています。これにより、施工現場で排出される梱包材由来の産業廃棄物の発生抑制につながっており、今後もこれら独自の取り組みを積極的に開発・推進することにより、施工現場における廃棄物排出の抑制に努めていきます。

廃棄木材のリサイクル

現場で発生した「木くず」を有価物として、再生利用(製紙、おが粉等)、電気(バイオマス発電等)、熱、ガスのエネルギーとしての利用を目的として、認定再生施設への売却を進めています。2021年より取り組みを全国に展開しています。

廃プラスチック排出による環境負荷低減に向けて、リデュースとリサイクルを推進します。

全国の施工現場(建物の新築や解体)で発生する廃棄プラスチックについて、産業廃棄物処理業者と共同で、マテリアルリサイクル、ケミカルリサイクル、サーマルリサイクルを推進し、リサイクル率の向上に努めています。また、資材や梱包材などにおいて、プラスチックの代替品の導入を検討しており、プラスチック投入量そのものを削減する取り組みを推進しています。

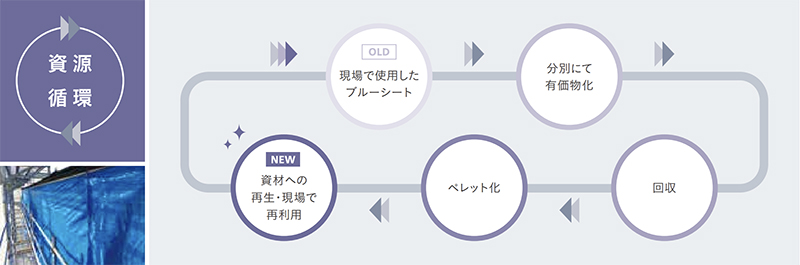

ブルーシートのリサイクル

現場で使用したブルーシートを回収、ペレット化することで資材へ再生し、再度現場で使用するブルーシートに生まれ変わる取り組みを2021年よりエリア限定でスタートしました。